|

Анкета-заказ

|

Подробные технические характеристики |

Особенности конструкции

На станке установлены:

1. Измерительная скоба производства фирмы "VOLLMER", Германия.

Предназначена для измерения и контроля размеров и профиля шлифуемого валка, в том числе:

- - диаметра валка,

- - радиального биения и круглости валка в любом поперечном сечении,

- - формы профиля бочки валка в подпольном сечении, конусности, вогнутости, отклонения от теоретического профиля, фактического профиля и т.д.

- - отклонения положения на станке оси шлифуемого валка относительно направления оси "Z" движения каретки для выставки валка или учета фактического положения оси валка при его шлифовании.

Устройство представляет собой двух контактную скобу, измеряющую валок в диаметральном сечении.

Губки скобы оснащены наконечниками с двумя короткоходовыми фотоимпульсными измерительными преобразователями (оси "Х3" и "Х4") для измерения профиля валка и общим длиноходовым измерительным преобразователем (ось "Х5") для измерения абсолютного диаметра валка.

Управление измерительным устройством осуществляется системой ЧПУ-CNC станка.

2. Устройство для контроля микротрещин и неравномерности твердости поверхности валка, производства фирмы "LISMAR", Голландия, мод. "Combi".

Применение данного устройства позволяет:

- Улучшить качество проката

- Увеличить продолжительность работы валков:

- - рабочих - до 25%

- - опорных валков - до 50 - 100%

- На 75% снижает вероятность аварии на стане.

Устройство фирмы "LISMAR" представляет собой комбинированную систему способную:

- измерять поверхностные напряжения и микротрещины на глубине до 3 мм методом токовихревой дефектоскопии,

- проверять валки на наличие внутренних дефектов с помощью ультразвука.

3. Система числового программного управления производства фирмы «Сименс», Германия, мод. Sinumerik 840.

Система ЧПУ-CNC обеспечивает управление станком по 7-ми осям координат:

- "Х" - поперечная подача шлифовального круга,

- "Х1"- поперечная подача шлифовального круга для формирования на валке необходимого профиля,

- "Х2"- поперечная подача шлифовального круга для компенсации его износа,

- "Х3"и "Х4"- измерение формы шлифуемых валков измерительными устройствами в продольном и поперечном сечениях,

- "Х5"- измерение абсолютного размера диаметра валка в любом поперечном сечении,

- "Z" - продольная подача шлифовального круга.

Система ЧПУ обеспечивает:

- Управление бесступенчатым регулированием частоты вращения шлифовального круга (функция "S") и частоты вращения валка (функция "С").

- Поддержание постоянства скорости резания (линейной скорости на периферии шлифовального круга).

- Свободное программирование процесса обработки любого валка непосредственно на станке с клавиатуры пульта ЧПУ-CNC.

- Движением по всем осям координат от двух маховиков с фотоимпульсными датчиками.

- Хранение программ обработки всех валков, шлифуемых на станке, возможностью оперативной корректировки их и обработки новых программ непосредственно на станке без остановки процесса обработки валков по другим программам.

- Буквенно-цифровую и графическую информацию о состоянии процесса шлифования, измерения, а также диагностику всех узлов, механизмов и аппаратуры станка и ЧПУ-CNC.

- Возможность хранение данных о результатах измерения валков, а также распечатывание на принтере в буквенно-цифровом или графическом виде.

- Возможность оптимизации процесса чернового шлифования по результатам фактически измеренного профиля валка.

- Возможность учета погрешности продольных направляющих перед шлифованием валка по результатам предварительного шлифования.

- В качестве измерительных преобразователей по всем осям координат и электрических маховиков используются фотоимпульсные круговые и линейные преобразователи.

| Техническая характеристика: |

ХШ5-20М CNC |

ХШ5-21М CNC |

ХШ5-15М CNC |

ХШ5-25М CNC |

| Наибольший диаметр устанавливаемого изделия, мм.: |

1000 |

1600 |

| Наибольшая длина устанавливаемого изделия, мм.: |

4500 |

6000 |

6000 |

9000 |

| Масса устанавливаемой заготовки, кг. : |

20000 |

70000 |

| Наибольшее расстояние между упорными центрами передней и задней бабок (при выдвинутой пиноли задней бабки), мм.: |

4500 |

6000 |

6000 |

9000 |

| Наибольший диаметр шлифования новым кругом, мм: |

1000 |

1200*

1600** |

Наибольший диаметр шлифования при диаметре шлифовального круга, мм:

- не менее 590: |

170 |

200*

600** |

| - не более 400 |

360 |

600*

1000** |

Наибольшая длина шлифования, мм:

-

цилиндрических поверхностей |

4300 |

5600 |

5600 |

8500 |

| - профильных поверхностей |

4300 |

4400 |

Наибольшие размеры шлифуемого конуса:

- длина |

500 |

950 |

| - конусность |

1:5 |

1:5 |

| - угол конуса, град |

12 |

| Наибольший корректированный уровень звуковой мощности рА, дБа. |

109 |

Каретка

Скорость перемещения каретки от электродвигателя (регулируется бес ступенчато), м/мм:

- наибольшая |

6,0 |

| - наименьшая |

0,025 |

| - ускоренного перемещения |

10 |

Шлифовальная бабка

Скорость резания (регулируется бес ступенчато), м/с

наибольшая

поддерживается при износе шлифовального круга до 456 мм |

50 |

| - рабочая |

9-45 |

- наименьшая

для круга 900 мм |

9 |

| Размеры шлифовального круга, мм: |

900*100*305 |

| Скорость непрерывной подачи (регулируется бес ступенчато), мм/мин |

0,01-2,0 |

Передняя бабка

Возможность привода изделия (наибольшая масса * диаметр опорных шеек), кг*мм |

20000*500 |

70000*700 |

| Частота вращения планшайбы на холостом ходу (регулируется бес ступенчато) 1/мин: |

5-80 |

3-45 |

Задняя бабка

Скорость установочного продольного перемещения задней бабки, м/мин |

2,5 |

| Наибольшая величина перемещения пиноли, мм |

170 |

| Скорость перемещения пиноли, м/мин: |

0,2 |

Люнеты

Диаметр шеек изделия, устанавливаемых в люнеты, мм:

- наибольший: |

500 |

550*

800** |

| - наименьший: |

150 |

200*

500** |

Электрооборудование

Мощность электродвигателя главного движения, кВт.

- при поставке в страны с умеренным климатом |

45 |

75 |

| - при поставке станка в тропическом исполнении, не менее |

42,5 |

75 |

| Суммарная мощность электродвигателей переменного тока, кВт: |

108,5 |

201,8 |

Масса и габариты станка

Масса станка с электрооборудованием, принадлежностями и установкой охлаждения, кг: |

71290 |

76650 |

98480 |

108440 |

Габариты станка с электрооборудованием, установкой охлаждения, мм:

- длина |

16740 |

18240 |

19830 |

22780 |

| - ширина |

5280 |

5870 |

| - высота |

2660 |

2720 |

* Для переднего положения оси центров

** Для заднего положения центров

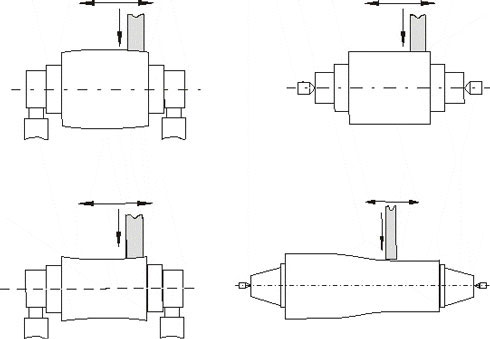

Примеры установки и обработки

|

|

|